- انواع روش برش لیزر

- برش لیزر با اکسیژن یا نیتروژن

برش لیزر با اکسیژن یا نیتروژن

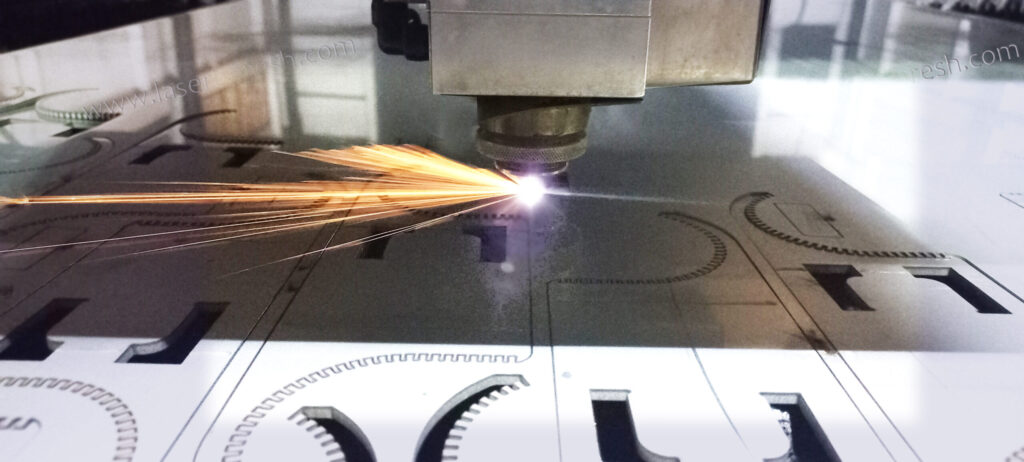

اکسیژن یا نیتروژن ؟ برش لیزری فرآیند ماشین کاری حرارتی است. در آن اشعه لیزر به عنوان یک ابزارعمل میکند. پارامترهای خاص مورد استفاده در این فرآیند مانند قدرت لیزری و نوع گاز به طور قابل توجهی بر کیفیت کلی و زمان پردازش در طول عملیات تاثیر خواهد گذاشت.

رایج ترین گازهای مورد استفاده از اکسیژن و نیتروژن هستند . آن ها براساس نوع ماده برش , ضخامت آن و کیفیت لبه مورد نیاز انتخاب می شوند. اکسیژن بیشتر به هنگام برش آهن مورد استفاده قرار می گیرد .

برش لیزر با نیتروژن

نیتروژن به طور کلی در هنگام برش استیل یا آلومینیوم به منظور دستیابی به کیفیت عالی مورد استفاده قرار می گیرد. برخلاف اکسیژن، نیتروژن بعنوان یک گاز حفاظتی در ماده اندازه گیری نور عمل می کند تا فرآیند احتراق را متوقف کند و اجازه دهد لیزر مواد را تبخیر کند.

در برش با نیتروژن برخلاف اکسیژن که تفاوت این دو هم محسوب می شود برای فلزات با ضخامت کم مورد استفاده قرار می گیرد. اما با این حال سرعت برش آن خیلی بیشتر از برش لیزر با اکسیژن است که برش با دقت و سرعت بالا و کاملا تمیز و صاف انجام می گیرد،آماده ی انجام کار های دیگر از جمله رنگ بر روی آن می باشد.

استفاده از این گاز از زنگ زدن آهن و فلزات جلوگیری می کند. همین موارد باعث می شود که بعد از برش عملیات دیگری بر روی آن انجام نشود.

هر چه میزان این گاز نیتروژن در هنگام برش بیشتر باشد، دستگاه با توان و قدرت بیشتری برش را انجام می دهد، سرعت بیشتری هم دارد. البته با توجه به این که گفته شد نیتروژن فلزات با ضخامت کم را برش می دهد اما می تواند فلزات ضخیم را هم برش دهد.

قدرت، عامل تعیین کننده سرعت برش

این بدان معنی است که قدرت، عامل تعیین کننده سرعت برش است. قدرت بیشتر برابر با سرعت بیشتر برای تصمیم گیری مناسب بین اکسیژن و نیتروژن، معیارهای زیر باید در نظر گرفته شود.

آهن به دلیل فرآیند احتراق به مقدار قابل توجهی قدرت نیاز ندارد ، که شامل واکنش گرماده، یک واکنش شیمیایی آهن با سوزاندن اکسیژن است . انرژی اضافی را از طریق گرما و نور آزاد می کند.

اکسیژن حدود ۶۰ درصد از کار را انجام می دهد . این به نوبه خود عامل محدود کننده سرعت برش است . تنها قدرت می تواند در مواد قبل از وقوع بیش از حد سوزان اعمال شود . که منجر به کاهش ضعیف می شود.

در برش لیزر با اکسیژن معمولا در فلزات با ضخامت های بالا مورد استفاده قرار می گیرد و به عنوان گاز کمکی هم محسوب می شود. میزان گاز اکسیژن بیشتر باشد این دستگاه با توان و قدرت بیشتری برش می زند.

هنگام برش توسط این گاز از تکه ای قالب شیشه مانند برای این که شفافیت بیشتر شود و دقت بالاتر رود استفاده می شود؛ که این اتفاق جالب است و دید را بهتر و شفاف تر می کند و هم چنین هیچ گونه رنگی بر فلز به جای نمی گذارد و از روکش هم خیلی بهتر عمل می کند.

3 عامل مهم برای انتخاب گاز مورد نظر

سرعت برش، کیفیت لبه مورد نیاز، هزینه برش باید این سه عامل را بررسی کرد .

سرعت برش همانطور که قبلاً گفته شد، سرعت برش اکسیژن توسط نیرویی که می تواند اعمال شود محدود می شود. در حالی که سرعت برش نیتروژن به طور مستقیم با قدرت ارتباط دارد.در برخی موارد، توانهای لیزری بالاتر در جایی که نیتروژن در برش فولاد کم بکار گرفته می شود . به کاربر لیزر اجازه می دهد که سرعت پردازش را سه برابر سریعتر از زمانی که با استفاده از اکسیژن به دست می آید ، پیش بینی کند.

با این حال، برش آهن با نیتروژن به مواد خام محدود نمیشود. نیتروژن می تواند به عنوان یک گاز کمکی برای فولادهای ضخیمتر، با حداکثر ضخامت، بسته به توان لیزر در دسترس مورد استفاده قرار گیرد.

در حالی که نیتروژن سرعت پردازش سریع تر در فولاد تا ۱ تا ۸ اینچ را فراهم میکند . این مورد در مواد ضخیمتر وجود ندارد، که در آن اکسیژن با افزایش ضخامت ماده، سرعت بیشتری را فراهم خواهد کرد.

کیفیت لبه مورد نیاز برش لیزر نیتروژن کیفیت لبه بالایی از هر ناخالصی را فراهم خواهد کرد . این لبه بسیار پذیرای رنگ پوشش پودر است و همچنین سطح جوش مناسب را تضمین می کند.

به طور کلی، آهن های بزرگ تر از 2 میل نیاز دارند، تا برای رنگآمیزی پوشش پودر حذف شوند.

هزینه برش عامل اصلی موثر در هزینه های اجرایی به مصرف گاز کمک می کند. تفاوت قابلتوجهی بین اکسیژن و نیتروژن وجود دارد.

پردازش با اکسیژن می تواند به کمترین هزینه عملیات منجر شود. چون نرخ مصرف گاز می تواند تا ۱۰ برابر کمتر از نیاز به نیتروژن باشد.

به طور کلی، با افزایش ضخامت ، به نیتروژن بیشتری برای برش نیاز است .

انتخاب برش لیزر با کدام گاز

برش لیزری فرآیند ماشین کاری حرارتی است، که در آن اشعه لیزر به عنوان یک ابزار عمل میکند . پارامترهای خاص مورد استفاده در این فرآیند مانند قدرت لیزری و نوع گاز به طور قابل توجهی بر کیفیت کلی و زمان پردازش در طول عملیات تاثیر خواهد گذاشت.رایج ترین گازهای مورد استفاده از اکسیژن و نیتروژن هستند. آنها براساس نوع ماده برش،ضخامت آن و کیفیت لبه مورد نیاز انتخاب می شوند .

اکسیژن بیشتر به هنگام برش آهن مورد استفاده قرار می گیرد؛ آهن به دلیل فرآیند احتراق به مقدار قابل توجهی قدرت نیاز ندارد ، که شامل واکنش گرماده – یک واکنش شیمیایی آهن با سوزاندن اکسیژن است که انرژی اضافی را از طریق گرما و نور آزاد می کند.

اکسیژن حدود ۶۰ درصد از کار را انجام می دهد . این به نوبه خود عامل محدود کننده سرعت برش است . تنها قدرت میتواند در مواد قبل از وقوع بیش از حد سوزان اعمال شود که منجر به کاهش ضعیف میشود.

پروژه های ما

تاثیر قطر برش لیزر در انواع فلزات

قطر برش لیزر در انواع فلزات درنوع کار برشلیزر بسیار تاثیر گذار است . برش لیزر فلزات دستگاه لیزر فلزات را دستگاه برش فلزات هم نامیده شده است . از نوع تکنولوژی ...

فرآیند برش لیزری چیست ؟

فرآیند برش لیزری در حال حاضر در شرکت ها و کارخانه های گوناگون از انواع دستگاه های برش لیزری استفاده می شود.این دستگاه در سراسر جهان کاربرد های منحصر به ...

انواع برش لیزری

انواع برش لیزری یعنی تقویت نور توسط اشعه های لیزر تابش که زمان پیدایش آن در دهه ۶۰ بوده و شکل جدیدی از انرژی به وجود آمده. که در ساخت ...

دستگاه برش لیزری فلزات

دستگاه برش لیزر فلزات حضور چشم گیری در صنایع دنیا را ایفا میکند. استفاده از لیزر برای برش دادن متریال های گوناگون باعث شده تا انسان به راحتی بتواند. انواع ...

دستگاه لیزر برش فایبر

دستگاه برش لیزر فایبر یکی از پیشرفته ترین دستگاه های لیزر در جهان شناخته شده است. این دستگاه کاربرد بسیار گسترده ای در صنایع گوناگون داشته و امروزه در کارخانه های ...